Vues : 0 Auteur : Éditeur du site Heure de publication : 2025-11-13 Origine : Site

Depuis des siècles, le Parotta, le pain plat feuilleté et étagé apprécié dans le sud de l'Inde et au Sri Lanka, est fabriqué à la main. Le pliage, l'étirement et le retournement rythmés de la pâte, autrefois un art purement manuel, définissent la texture caractéristique du pain. Mais à mesure que la demande mondiale pour la cuisine sud-asiatique augmente et que l’industrie alimentaire évolue vers l’efficacité et la cohérence, l’automatisation est entrée en scène.

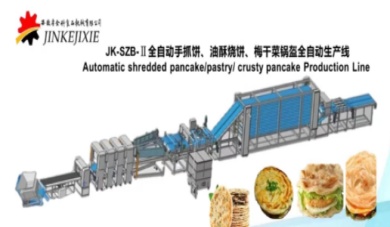

Les lignes de production modernes de Parotta redéfinissent la façon dont ce pain plat traditionnel est fabriqué, combinant des recettes vieilles de plusieurs siècles avec une ingénierie avancée.

Avant de plonger dans l’automatisation, il convient de comprendre ce qui rend Parotta unique. Contrairement aux pains plats ordinaires tels que le roti ou le naan, le Parotta est en couches, feuilleté et beurré, souvent composé de farine de blé raffinée (maida), d'huile et d'eau. Le secret réside dans la technique de pétrissage et de superposition : étirer finement la pâte, la plier à plusieurs reprises et la cuire pour obtenir une texture douce mais croustillante.

Traditionnellement, des artisans qualifiés passaient des années à perfectionner ce métier. Chaque Parotta a été façonnée, superposée et rôtie manuellement sur une plaque chauffante. Même si ce processus produisait une saveur inégalée, il prenait du temps, était incohérent et demandait beaucoup de main d'œuvre, en particulier dans la production alimentaire à grande échelle.

La transition vers l'automatisation a commencé lorsque les restaurants, les hôtels et les fournisseurs de produits alimentaires cherchaient à répondre à des volumes de production plus élevés sans compromettre la qualité. Des fabricants comme AnHui JinKe Foodstuff Machinery Co., Ltd. ont été les pionniers des lignes de production Parotta avancées qui reproduisent le processus manuel avec précision et fiabilité.

L'automatisation a introduit plusieurs avantages clés :

Qualité uniforme : les machines garantissent une épaisseur, une texture et une taille constantes.

Efficacité du travail : réduit la dépendance à l’égard d’un travail manuel qualifié.

Hygiène : Les systèmes entièrement fermés en acier inoxydable minimisent les risques de contamination.

Évolutivité : la production peut passer de centaines à des milliers de Parottas par heure.

Un moderne La ligne de production Parotta intègre de manière transparente le savoir-faire traditionnel avec une automatisation avancée. Chaque étape reflète le processus manuel autrefois effectué par des mains expertes, mais avec précision, hygiène et cohérence à l'échelle industrielle. Vous trouverez ci-dessous un aperçu détaillé de chaque étape de ce voyage automatisé, de la pâte à la délicieuse Parotta.

Chaque Parotta parfaite commence par une pâte de haute qualité. Dans une ligne de production automatisée, ce processus commence dans un pétrin industriel, où des quantités soigneusement mesurées de farine, d'eau, de sel et d'huile sont combinées dans des conditions de température et de synchronisation précisément contrôlées.

Les systèmes de mélange avancés intègrent plusieurs fonctionnalités intelligentes :

Le dosage automatique des ingrédients garantit des proportions précises à chaque fois, réduisant ainsi les erreurs humaines et le gaspillage de matériaux.

La technologie de pétrissage sous vide améliore le développement du gluten, donnant à la pâte son élasticité et sa texture idéales.

La surveillance de la température évite la surchauffe et maintient l'intégrité et l'hydratation de la pâte.

Cette combinaison donne une pâte lisse, souple et homogène qui constitue la base d'une production Parotta cohérente. Une fois la pâte prête, elle passe automatiquement à l’étape suivante sans manipulation manuelle, préservant ainsi l’hygiène et l’efficacité.

Le repos de la pâte est une étape cruciale pour la relaxation du gluten et une meilleure texture. Dans la préparation traditionnelle, cette étape demandait du temps et de l’espace. Les lignes Parotta modernes résolvent ce problème avec des convoyeurs de repos de pâte ou des chambres de maintien contrôlées, où la pâte repose dans des conditions optimales d'humidité et de température.

Une fois la phase de repos terminée, la pâte est acheminée vers une portionneuse automatique. Ici, des capteurs et des systèmes de pesée précis le divisent en boules uniformes, chacune correspondant exactement aux spécifications de poids. Cela garantit une taille, une forme et un rendement de produit constants, ce qui est essentiel à la fois pour l’assurance qualité et le contrôle des coûts de production.

Certaines lignes de grande capacité disposent également de systèmes de huilage en ligne, empêchant les morceaux de pâte de coller pendant la manipulation et conservant la flexibilité de la surface pour les étapes ultérieures.

La texture signature de Parotta vient de sa structure délicate et multicouche. Traditionnellement, les cuisiniers y parvenaient en étirant des boules de pâte en feuilles fines comme du papier, en les badigeonnant d'huile et en les pliant plusieurs fois à la main.

Les lignes de production modernes de Parotta reproduisent ce savoir-faire grâce à des laminoirs et des tendeurs automatisés :

Les boules de pâte sont pressées en feuilles uniformément fines à l'aide de rouleaux de précision.

Les pulvérisateurs d’huile automatiques appliquent une couche fine et uniforme d’huile ou de shortening sur la surface.

Un système de pliage mécanique répète le processus de pliage étirable plusieurs fois pour créer les couches feuilletées emblématiques.

Les machines haut de gamme permettent aux opérateurs de personnaliser des paramètres tels que le nombre de plis, l'épaisseur de la feuille et le taux d'huile, permettant ainsi la production de différents types de Parotta, des Malabar Parottas tendres aux versions croustillantes de style urbain.

Le résultat est une pâte homogène et en couches, prête à être façonnée.

Une fois superposée, la pâte doit être façonnée pour lui donner sa forme en spirale reconnaissable. Traditionnellement, cela impliquait un enroulement manuel à la main. Dans la production moderne, cela est réalisé grâce à un module d’enroulement et de pressage qui effectue la même action avec rapidité et précision.

La feuille de pâte est automatiquement enroulée en spirales serrées et légèrement pressée pour former des disques ronds. La pression du rouleau et la durée de pressage peuvent être ajustées pour obtenir différents diamètres et épaisseurs. Cela garantit que chaque Parotta conserve des dimensions uniformes, cruciales pour une cuisson uniforme et un attrait visuel.

Le façonnage automatisé améliore non seulement la cohérence, mais réduit également considérablement le temps de production, transformant ce qui prenait autrefois plusieurs minutes par pièce en quelques secondes.

Selon les objectifs de production, les Parottas peuvent être partiellement cuites (idéales pour être congelées puis réchauffées) ou entièrement cuites. Des tunnels de cuisson automatisés ou des plaques de convoyage gèrent cette étape avec un contrôle remarquable.

Les principales innovations comprennent :

Systèmes de chauffage infrarouge ou par induction, qui assurent un transfert de chaleur rapide et uniforme et une efficacité énergétique.

Technologie de zonage de température, qui imite les conditions traditionnelles des plaques chauffantes : chaleur initiale élevée pour le brunissement suivie d'une chaleur douce pour une cuisson complète.

Des capteurs de retour en temps réel, garantissant que chaque Parotta atteigne des niveaux de couleur, de texture et d'humidité uniformes.

Cette étape développe la surface dorée et feuilletée et le croustillant initial tout en préservant la douceur intérieure, garantissant que le produit final a le même goût que son homologue fait à la main.

Immédiatement après la cuisson, les Parottas se déplacent sur un système de convoyeur de refroidissement qui abaisse progressivement leur température. Le refroidissement contrôlé empêche la condensation, qui pourrait autrement conduire à une détrempe ou à une croissance microbienne.

Une fois refroidis, les Parottas entrent dans l’unité de conditionnement automatique, élément essentiel du maintien de l’hygiène et de la durée de conservation du produit. Les systèmes modernes remplissent plusieurs fonctions :

Chasse à l'azote pour éviter l'oxydation et préserver la fraîcheur.

Scellage sous vide pour un emballage prêt à l'exportation et un stockage à long terme.

Codage et étiquetage des lots pour la traçabilité et le respect des normes de sécurité alimentaire.

Dans les lignes avancées, la vitesse d'emballage et le type de matériau peuvent être personnalisés, permettant une intégration transparente avec les opérations d'emballage surgelés, prêts à consommer ou de vente au détail.

Le produit final est propre, homogène et prêt à être stocké ou expédié, conservant sa fraîcheur et sa saveur authentique pendant de longues périodes.

Une question courante parmi les chefs et les fabricants de produits alimentaires est de savoir si la production automatisée de Parotta peut véritablement reproduire la version artisanale. La réponse réside dans la précision des machines et dans la personnalisation des processus.

Les principaux fabricants ont conçu des lignes Parotta qui imitent les mouvements d'étirement-pliage-bobine des mains humaines, garantissant ainsi une texture authentique. Les contrôles de température et de synchronisation préservent la superposition délicate qui donne à Parotta sa signature.

En fait, l’automatisation non seulement préserve l’authenticité, mais l’améliore également en éliminant les incohérences causées par la fatigue, l’erreur humaine ou des facteurs environnementaux comme l’humidité.

Au-delà de la vitesse et de l'uniformité, les lignes de production Parotta actuelles se concentrent sur la durabilité. Les systèmes intelligents utilisent des moteurs économes en énergie, des vitesses de convoyeur optimisées et de la chaleur recyclée pour réduire la consommation d'énergie.

Le gaspillage d’ingrédients est minimisé grâce à des contrôles précis du portionnement et de l’application d’huile. Certains systèmes récupèrent même l’excédent d’huile pour le réutiliser, réduisant ainsi les coûts et l’impact environnemental.

Ces progrès rendent la production moderne de Parotta non seulement efficace, mais également respectueuse de l'environnement, un facteur essentiel pour les entreprises alimentaires engagées dans la durabilité.

Les lignes de production automatisées Parotta servent un large éventail d’entreprises :

Fabricants de produits surgelés produisant des Parottas prêts à réchauffer.

Restaurants et traiteurs recherchant un approvisionnement constant.

Entreprises exportatrices expédiant de grandes quantités vers les marchés internationaux.

Marques de vente au détail créant des produits Parotta surgelés de marque.

L'évolutivité et la flexibilité de ces lignes permettent aux producteurs de répondre à la demande locale et mondiale avec un temps d'arrêt minimal. Avec des paramètres réglables, les fabricants peuvent également diversifier leurs produits en proposant des Parottas natures, farcies ou en couches à partir du même système.

À mesure que la fabrication de produits alimentaires évolue, l’automatisation évolue également. La prochaine génération de lignes de production Parotta devrait intégrer un contrôle qualité basé sur l'IA et une connectivité IoT pour la maintenance prédictive et le suivi des données.

Imaginez un système qui ajuste automatiquement l'hydratation de la pâte en fonction des niveaux d'humidité ou prédit quand un rouleau a besoin d'entretien, réduisant ainsi les temps d'arrêt et améliorant encore davantage l'homogénéité du produit.

De telles innovations ouvrent la voie à l’Industrie 4.0 dans le secteur de la fabrication alimentaire, mêlant tradition et technologie de manière plus harmonieuse que jamais.

La ligne de production Parotta est bien plus que de simples machines : c'est un pont entre le patrimoine culturel et l'innovation industrielle. L'automatisation permet aux fabricants de fournir à grande échelle des Parottas authentiques et de haute qualité, en préservant le goût de la tradition tout en répondant aux exigences modernes en matière d'hygiène, de rapidité et de cohérence.

Des entreprises comme AnHui JinKe Foodstuff Machinery Co., Ltd. est à l'avant-garde de cette transformation, développant des systèmes alliant précision mécanique et authenticité culinaire. Que vous soyez restaurateur, fabricant de produits alimentaires ou distributeur, l'exploration de ces solutions peut ouvrir de nouvelles possibilités en termes d'efficacité et de qualité des produits.

Pour en savoir plus sur les lignes de production avancées de Parotta et sur la manière dont l'automatisation peut améliorer votre activité de pain plat, visitez AnHui JinKe Foodstuff Machinery Co., Ltd. ou contactez leur équipe pour obtenir des informations détaillées sur les produits et une assistance technique.

le contenu est vide !