Visningar: 0 Författare: Webbplatsredaktör Publiceringstid: 2025-11-13 Ursprung: Plats

I århundraden har Parotta, det flagnande tunnbrödet i lager som är älskat över södra Indien och Sri Lanka, tillverkat för hand. Den rytmiska vikningen, sträckningen och vändningen av deg – en gång en rent manuell konst – definierar brödets signaturstruktur. Men när den globala efterfrågan på sydasiatisk mat stiger och livsmedelsindustrin utvecklas mot effektivitet och konsistens, har automatisering kommit in på scenen.

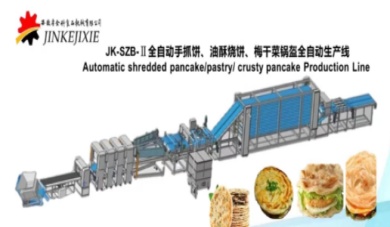

Moderna Parottas produktionslinjer omdefinierar hur detta traditionella tunnbröd tillverkas, och kombinerar hundraåriga recept med avancerad ingenjörskonst.

Innan du dyker in i automation är det värt att förstå vad som gör Parotta unik. Till skillnad från vanliga tunnbröd som roti eller naan är Parotta skiktad, fläckig och smörig, ofta gjord av raffinerat vetemjöl (maida), olja och vatten. Hemligheten ligger i knådnings- och lagertekniken – sträcka degen tunt, vika den upprepade gånger och tillaga den för att få en mjuk men krispig konsistens.

Traditionellt tillbringade skickliga hantverkare år på att fullända detta hantverk. Varje Parotta formades manuellt, skiktades och rostades på en stekpanna. Även om denna process gav oöverträffad smak, var den tidskrävande, inkonsekvent och arbetskrävande - särskilt i storskalig livsmedelsproduktion.

Förändringen mot automatisering började när restauranger, hotell och livsmedelsleverantörer försökte möta högre produktionsvolymer utan att kompromissa med kvaliteten. Tillverkare som AnHui JinKe Foodstuff Machinery Co., Ltd. har banat väg för avancerade Parotta-produktionslinjer som replikerar den manuella processen med precision och tillförlitlighet.

Automatisering har introducerat flera viktiga fördelar:

Enhetlig kvalitet: Maskiner säkerställer konsekvent tjocklek, struktur och storlek.

Arbetseffektivitet: Minskar beroendet av kvalificerad manuell arbetskraft.

Hygien: Helt slutna system i rostfritt stål minimerar föroreningsrisker.

Skalbarhet: Produktionen kan öka från hundratals till tusentals Parottas per timme.

En modern Parottas produktionslinje integrerar sömlöst traditionellt hantverk med avancerad automation. Varje steg speglar den manuella processen som en gång utfördes av skickliga händer – men med precision, hygien och konsekvens i industriell skala. Nedan är en detaljerad titt på varje steg i denna automatiserade resa från deg till läcker Parotta.

Varje perfekt Parotta börjar med högkvalitativ deg. I en automatiserad produktionslinje börjar denna process i en industriell degblandare, där noggrant uppmätta mängder mjöl, vatten, salt och olja kombineras under exakt kontrollerade temperatur- och tidsförhållanden.

Avancerade blandningssystem innehåller flera intelligenta funktioner:

Automatisk ingrediensdosering säkerställer exakta proportioner varje gång, vilket minskar mänskliga fel och materialspill.

Vakuumknådningsteknik förbättrar glutenutvecklingen, vilket ger degen dess idealiska elasticitet och konsistens.

Temperaturövervakning förhindrar överhettning, upprätthåller degens integritet och återfuktning.

Denna kombination resulterar i en smidig, smidig och homogen deg som utgör grunden för konsekvent Parotta-produktion. När degen är klar, går den automatiskt till nästa steg utan manuell hantering, vilket bevarar både hygien och effektivitet.

Att vila degen är ett avgörande steg för glutenavslappning och bättre konsistens. I traditionell förberedelse krävde detta steg tid och utrymme. Moderna Parotta-linjer löser detta med degvilande transportörer eller kontrollerade hållkammare, där degen vilar under optimala fukt- och temperaturförhållanden.

När vilofasen är klar, går degen till en automatisk portioneringsmaskin. Här delar exakta sensorer och vägningssystem in den i enhetliga bollar, var och en matchar exakta viktspecifikationer. Detta säkerställer konsekvent storlek, form och produktutbyte, vilket är avgörande för både kvalitetssäkring och produktionskostnadskontroll.

Vissa högkapacitetslinjer har också inline-oljningssystem, vilket förhindrar degbitar från att fastna under hanteringen och bibehåller ytans flexibilitet för senare skeden.

Signaturstrukturen hos Parotta kommer från dess delikata, flerskiktiga struktur. Traditionellt har kockar uppnått detta genom att sträcka ut degbollar till papperstunna ark, pensla dem med olja och vika dem flera gånger för hand.

Moderna Parottas produktionslinjer replikerar detta konstnärskap genom automatiserade ark och bårar:

Degbollar pressas till jämnt tunna ark med hjälp av precisionsrullar.

Automatiska oljesprutor applicerar ett fint, jämnt lager av olja eller matfett över ytan.

Ett mekaniskt vikningssystem upprepar sträckvikningsprocessen flera gånger för att skapa de signaturflakiga skikten.

Avancerade maskiner tillåter förare att anpassa parametrar som antalet veck, plåttjocklek och oljeförhållande – vilket möjliggör produktion av olika Parotta-typer, från mjuka Malabar Parottas till krispiga streetstyle-versioner.

Resultatet är en konsekvent, skiktad deg som är redo att formas.

När degen har lagts i lager måste den formas till sin igenkännliga spiralform. Traditionellt handlade det om manuell lindning för hand. I modern produktion uppnås detta genom en lindnings- och pressmodul som utför samma åtgärd med snabbhet och precision.

Degarket rullas automatiskt ihop till täta spiraler och pressas lätt till runda skivor. Valstrycket och presstiden kan justeras för att uppnå olika diametrar och tjocklekar. Detta säkerställer att varje Parotta bibehåller enhetliga dimensioner, avgörande för jämn matlagning och visuell tilltalande.

Automatiserad formning förbättrar inte bara konsistensen utan minskar också produktionstiden drastiskt – vilket en gång tog flera minuter per bit till några sekunder.

Beroende på produktionsmål kan Parottas vara delvis bakade (idealiskt för frysning och senare uppvärmning) eller helt tillagas. Automatiserade baktunnlar eller transportband hanterar detta steg med enastående kontroll.

Viktiga innovationer inkluderar:

Infraröda eller induktionsvärmesystem, som ger snabb, jämn värmeöverföring och energieffektivitet.

Temperaturzoneringsteknik, som efterliknar traditionella grillförhållanden – initial hög värme för bryning följt av mild värme för komplett tillagning.

Realtidsfeedbacksensorer som säkerställer att varje Parotta uppnår enhetliga färg-, struktur- och fuktnivåer.

Detta steg utvecklar den gyllene, flagnande ytan och den initiala krispan samtidigt som den inre mjukheten bevaras, vilket säkerställer att slutprodukten smakar precis som sin handgjorda motsvarighet.

Omedelbart efter gräddningen rör sig Parottas längs ett kyltransportörsystem som gradvis sänker deras temperatur. Kontrollerad kylning förhindrar kondens, som annars skulle kunna leda till fuktighet eller mikrobiell tillväxt.

När de har svalnat går Parottas in i den automatiska förpackningsenheten, en viktig del för att upprätthålla produkthygien och hållbarhet. Moderna system utför flera funktioner:

Kvävespolning för att förhindra oxidation och bevara fräschören.

Vakuumförsegling för exportfärdiga förpackningar och långtidsförvaring.

Batchkodning och märkning för spårbarhet och överensstämmelse med standarder för livsmedelssäkerhet.

I avancerade linjer kan förpackningshastighet och materialtyp anpassas – vilket möjliggör sömlös integration med frysta, ätfärdiga eller detaljhandelsförpackningar.

Den slutliga produkten är ren, konsekvent och redo för lagring eller leverans, och behåller sin fräschör och autentiska smak under längre perioder.

En vanlig fråga bland kockar och livsmedelstillverkare är om automatiserad Parotta-produktion verkligen kan replikera den handgjorda versionen. Svaret ligger i maskinprecision och processanpassning.

Ledande tillverkare har designat Parotta-linjer som efterliknar stretch-vik-spiralrörelserna hos mänskliga händer, vilket säkerställer autentisk textur. Temperatur- och tidskontroller bevarar den delikata skiktningen som ger Parotta dess signaturbett.

Faktum är att automatisering inte bara upprätthåller autenticiteten utan förbättrar den också – genom att eliminera inkonsekvenser som orsakas av trötthet, mänskliga fel eller miljöfaktorer som fuktighet.

Utöver snabbhet och enhetlighet fokuserar dagens Parottas produktionslinjer på hållbarhet. Intelligenta system använder energieffektiva motorer, optimerade transportörhastigheter och återvunnen värme för att minska energiförbrukningen.

Ingrediensavfall minimeras genom exakta portions- och oljeappliceringskontroller. Vissa system återvinner till och med överflödig olja för återanvändning, vilket minskar både kostnader och miljöpåverkan.

Dessa framsteg gör modern Parotta-produktion inte bara effektiv utan också miljömedveten – en kritisk faktor för livsmedelsföretag som är engagerade i hållbarhet.

Automatiserade Parotta-produktionslinjer betjänar ett brett spektrum av företag:

Tillverkare av frysta livsmedel som producerar värmda Parottas.

Restauranger och cateringfirman söker konsekvent utbud.

Exportföretag fraktar stora kvantiteter till internationella marknader.

Detaljhandelsvarumärken som skapar frysta Parotta-produkter.

Skalbarheten och flexibiliteten hos dessa linjer gör det möjligt för producenter att möta lokal och global efterfrågan med minimal stilleståndstid. Med justerbara parametrar kan tillverkare också diversifiera produkter – erbjuda enkla, fyllda eller skiktade Parottas från samma system.

I takt med att livsmedelstillverkningen utvecklas, utvecklas även automatiseringen. Nästa generation av Parottas produktionslinjer förväntas inkludera AI-baserad kvalitetskontroll och IoT-anslutning för prediktivt underhåll och dataspårning.

Föreställ dig ett system som automatiskt justerar deghydratisering baserat på fuktighetsnivåer eller förutsäger när en rulle behöver underhållas – vilket minskar stilleståndstiden och förbättrar produktens konsistens ytterligare.

Sådana innovationer banar väg för Industry 4.0 inom livsmedelstillverkning, blandar tradition och teknik mer sömlöst än någonsin tidigare.

Parottas produktionslinje är mer än bara maskiner – det är en bro mellan kulturarv och industriell innovation. Automatisering gör det möjligt för tillverkare att leverera autentiska, högkvalitativa Parottas i stor skala, bevara smaken av tradition samtidigt som de möter moderna krav på hygien, snabbhet och konsistens.

Företag gillar AnHui JinKe Foodstuff Machinery Co., Ltd. ligger i framkant av denna omvandling och utvecklar system som kombinerar mekanisk precision med kulinarisk autenticitet. Oavsett om du är restaurangägare, livsmedelstillverkare eller distributör kan utforskandet av dessa lösningar öppna nya möjligheter när det gäller effektivitet och produktkvalitet.

För att lära dig mer om avancerade Parotta-produktionslinjer och hur automatisering kan lyfta din tunnbrödsverksamhet, besök AnHui JinKe Foodstuff Machinery Co., Ltd. eller kontakta deras team för detaljerad produktinformation och teknisk support.

innehållet är tomt!