Aufrufe: 0 Autor: Site-Editor Veröffentlichungszeit: 13.11.2025 Herkunft: Website

Seit Jahrhunderten wird Parotta, das in Südindien und Sri Lanka beliebte flockige, geschichtete Fladenbrot, von Hand hergestellt. Das rhythmische Falten, Strecken und Wenden des Teigs – einst eine rein manuelle Kunst – definiert die charakteristische Textur des Brotes. Doch da die weltweite Nachfrage nach südasiatischer Küche steigt und die Lebensmittelindustrie sich in Richtung Effizienz und Konsistenz weiterentwickelt, hat die Automatisierung Einzug gehalten.

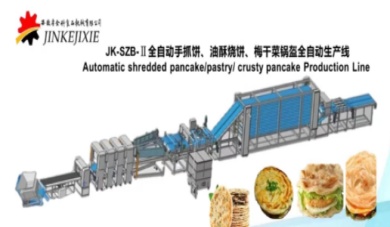

Moderne Parotta-Produktionslinien definieren die Herstellung dieses traditionellen Fladenbrots neu und kombinieren jahrhundertealte Rezepte mit fortschrittlicher Technik.

Bevor wir uns mit der Automatisierung befassen, lohnt es sich zu verstehen, was Parotta einzigartig macht. Im Gegensatz zu gewöhnlichen Fladenbroten wie Roti oder Naan ist Parotta geschichtet, flockig und butterartig und wird oft aus raffiniertem Weizenmehl (Maida), Öl und Wasser hergestellt. Das Geheimnis liegt in der Knet- und Schichttechnik: Den Teig dünn ausdehnen, wiederholt falten und backen, um eine weiche, aber dennoch knusprige Textur zu erhalten.

Traditionell verbrachten erfahrene Handwerker Jahre damit, dieses Handwerk zu perfektionieren. Jeder Parotta wurde manuell geformt, geschichtet und auf einer Grillplatte geröstet. Obwohl dieses Verfahren einen unübertroffenen Geschmack hervorbrachte, war es zeitaufwändig, inkonsistent und arbeitsintensiv – insbesondere bei der Lebensmittelproduktion im großen Maßstab.

Der Wandel hin zur Automatisierung begann, als Restaurants, Hotels und Lebensmittellieferanten versuchten, höhere Produktionsmengen ohne Qualitätseinbußen zu bewältigen. Hersteller wie AnHui JinKe Foodstuff Machinery Co., Ltd. haben fortschrittliche Parotta-Produktionslinien entwickelt, die den manuellen Prozess präzise und zuverlässig nachbilden.

Die Automatisierung hat mehrere entscheidende Vorteile mit sich gebracht:

Einheitliche Qualität: Maschinen sorgen für eine gleichmäßige Dicke, Textur und Größe.

Arbeitseffizienz: Reduziert die Abhängigkeit von qualifizierter Handarbeit.

Hygiene: Vollständig geschlossene Edelstahlsysteme minimieren das Kontaminationsrisiko.

Skalierbarkeit: Die Produktion kann von Hunderten auf Tausende von Parottas pro Stunde gesteigert werden.

Ein moderner Die Parotta-Produktionslinie verbindet traditionelle Handwerkskunst nahtlos mit fortschrittlicher Automatisierung. Jede Phase spiegelt den manuellen Prozess wider, der einst von erfahrenen Händen durchgeführt wurde – jedoch mit Präzision, Hygiene und Konsistenz im industriellen Maßstab. Nachfolgend finden Sie einen detaillierten Überblick über jeden Schritt auf diesem automatisierten Weg vom Teig zum köstlichen Parotta.

Jede perfekte Parotta beginnt mit hochwertigem Teig. In einer automatisierten Produktionslinie beginnt dieser Prozess in einem industriellen Teigmischer, in dem sorgfältig abgemessene Mengen Mehl, Wasser, Salz und Öl unter genau kontrollierten Temperatur- und Zeitbedingungen kombiniert werden.

Fortschrittliche Mischsysteme verfügen über mehrere intelligente Funktionen:

Die automatische Dosierung der Zutaten gewährleistet jedes Mal genaue Proportionen und reduziert so menschliche Fehler und Materialverschwendung.

Die Vakuumknettechnologie verbessert die Glutenentwicklung und verleiht dem Teig seine ideale Elastizität und Textur.

Die Temperaturüberwachung verhindert eine Überhitzung und sorgt so für die Integrität und Hydratation des Teigs.

Diese Kombination führt zu einem glatten, geschmeidigen und homogenen Teig, der die Grundlage für eine gleichmäßige Parotta-Produktion bildet. Sobald der Teig fertig ist, geht er ohne manuelle Handhabung automatisch zur nächsten Stufe über, wodurch sowohl Hygiene als auch Effizienz gewahrt bleiben.

Das Ruhen des Teigs ist ein entscheidender Schritt für die Entspannung des Glutens und eine bessere Textur. Bei der herkömmlichen Vorbereitung erforderte dieser Schritt Zeit und Platz. Moderne Parotta-Linien lösen dieses Problem mit Teigruhebändern oder kontrollierten Haltekammern, in denen der Teig unter optimalen Feuchtigkeits- und Temperaturbedingungen ruht.

Nach Abschluss der Ruhephase gelangt der Teig zu einer automatischen Portioniermaschine. Hier wird es durch präzise Sensoren und Wiegesysteme in gleichmäßige Kugeln zerteilt, die jeweils exakten Gewichtsvorgaben entsprechen. Dies stellt eine einheitliche Größe, Form und Produktausbeute sicher, was sowohl für die Qualitätssicherung als auch für die Produktionskostenkontrolle von entscheidender Bedeutung ist.

Einige Linien mit hoher Kapazität verfügen auch über Inline-Ölsysteme, die ein Anhaften der Teigstücke während der Handhabung verhindern und die Oberflächenflexibilität für spätere Phasen erhalten.

Die charakteristische Textur von Parotta entsteht durch seine zarte, vielschichtige Struktur. Traditionell erreichten Köche dies, indem sie Teigbällchen zu hauchdünnen Blättern auszogen, sie mit Öl bestrichen und mehrmals von Hand falteten.

Moderne Parotta-Produktionslinien reproduzieren diese Kunst durch automatisierte Quer- und Spannmaschinen:

Mithilfe von Präzisionswalzen werden Teigkugeln zu gleichmäßig dünnen Platten gepresst.

Automatische Ölsprühgeräte tragen eine feine, gleichmäßige Schicht Öl oder Fett auf die Oberfläche auf.

Ein mechanisches Faltsystem wiederholt den Streckfaltvorgang mehrmals, um die charakteristischen flockigen Schichten zu erzeugen.

Mit High-End-Maschinen können Bediener Parameter wie die Anzahl der Falten, die Blechdicke und das Ölverhältnis anpassen und so verschiedene Parotta-Typen herstellen, von weichen Malabar-Parottas bis hin zu knusprigen Street-Style-Versionen.

Das Ergebnis ist ein gleichmäßiger, geschichteter Teig, der zum Formen bereit ist.

Nach dem Schichten muss der Teig in seine erkennbare Spiralform gebracht werden. Traditionell handelte es sich dabei um manuelles Aufwickeln von Hand. In der modernen Produktion wird dies durch ein Wickel- und Pressmodul erreicht, das den gleichen Vorgang schnell und präzise ausführt.

Das Teigblatt wird automatisch zu engen Spiralen aufgerollt und durch leichtes Pressen zu runden Scheiben geformt. Der Walzendruck und die Pressdauer können angepasst werden, um unterschiedliche Durchmesser und Dicken zu erzielen. Dadurch wird sichergestellt, dass jedes Parotta einheitliche Abmessungen behält, was für ein gleichmäßiges Garen und ein ansprechendes Erscheinungsbild entscheidend ist.

Die automatisierte Formgebung verbessert nicht nur die Konsistenz, sondern verkürzt auch die Produktionszeit drastisch – was früher mehrere Minuten pro Stück in Anspruch nahm, ist eine Sache von Sekunden.

Je nach Produktionsziel können Parottas teilweise gebacken (ideal zum Einfrieren und späteren Aufwärmen) oder vollständig gekocht werden. Automatisierte Backtunnel oder Förderplatten bewältigen diesen Schritt mit bemerkenswerter Kontrolle.

Zu den wichtigsten Innovationen gehören:

Infrarot- oder Induktionsheizsysteme, die für eine schnelle, gleichmäßige Wärmeübertragung und Energieeffizienz sorgen.

Temperaturzonentechnologie, die traditionelle Grillbedingungen nachahmt – zunächst hohe Hitze zum Bräunen, gefolgt von sanfter Wärme zum vollständigen Garen.

Echtzeit-Feedback-Sensoren sorgen dafür, dass jedes Parotta eine einheitliche Farbe, Textur und Feuchtigkeitswerte erreicht.

Dieser Schritt entwickelt die goldene, flockige Oberfläche und die anfängliche Knusprigkeit, während gleichzeitig die innere Weichheit erhalten bleibt, sodass das Endprodukt genauso schmeckt wie sein handgemachtes Gegenstück.

Unmittelbar nach dem Backen bewegen sich die Parottas über ein Kühlbandsystem, das ihre Temperatur allmählich senkt. Durch die kontrollierte Kühlung wird Kondensation verhindert, die andernfalls zu Durchnässung oder mikrobiellem Wachstum führen könnte.

Sobald die Parottas abgekühlt sind, gelangen sie in die automatische Verpackungseinheit, was für die Aufrechterhaltung der Produkthygiene und Haltbarkeit von entscheidender Bedeutung ist. Moderne Systeme erfüllen mehrere Funktionen:

Stickstoffspülung zur Verhinderung von Oxidation und Erhaltung der Frische.

Vakuumversiegelung für exportfähige Verpackung und Langzeitlagerung.

Chargenkodierung und -etikettierung für Rückverfolgbarkeit und Einhaltung von Lebensmittelsicherheitsstandards.

In fortschrittlichen Linien können Verpackungsgeschwindigkeit und Materialtyp individuell angepasst werden – was eine nahtlose Integration in Tiefkühl-, verzehrfertige oder Einzelhandelsverpackungsvorgänge ermöglicht.

Das Endprodukt ist sauber, konsistent und bereit zur Lagerung oder zum Versand, wobei es seine Frische und seinen authentischen Geschmack über längere Zeiträume behält.

Eine häufige Frage unter Köchen und Lebensmittelherstellern ist, ob die automatisierte Parotta-Produktion die handgemachte Version wirklich nachbilden kann. Die Antwort liegt in der Präzision der Maschine und der Anpassung der Prozesse.

Führende Hersteller haben Parotta-Linien entworfen, die die Streck-, Falt- und Spulenbewegungen menschlicher Hände nachahmen und so eine authentische Textur gewährleisten. Temperatur- und Timing-Kontrollen bewahren die zarte Schichtung, die Parotta seinen charakteristischen Biss verleiht.

Tatsächlich bewahrt die Automatisierung die Authentizität nicht nur, sondern verbessert sie auch – indem sie Inkonsistenzen beseitigt, die durch Ermüdung, menschliches Versagen oder Umweltfaktoren wie Feuchtigkeit verursacht werden.

Über Geschwindigkeit und Gleichmäßigkeit hinaus legen die heutigen Parotta-Produktionslinien den Schwerpunkt auf Nachhaltigkeit. Intelligente Systeme nutzen energieeffiziente Motoren, optimierte Fördergeschwindigkeiten und recycelte Wärme, um den Energieverbrauch zu senken.

Die Verschwendung von Zutaten wird durch präzise Portionierung und Kontrolle der Ölanwendung minimiert. Einige Systeme gewinnen sogar überschüssiges Öl zur Wiederverwendung zurück, was sowohl die Kosten als auch die Umweltbelastung senkt.

Diese Fortschritte machen die moderne Parotta-Produktion nicht nur effizient, sondern auch umweltbewusst – ein entscheidender Faktor für Lebensmittelunternehmen, die sich der Nachhaltigkeit verschrieben haben.

Automatisierte Parotta-Produktionslinien bedienen ein breites Spektrum von Unternehmen:

Hersteller von Tiefkühlkost, die aufwärmfertige Parottas herstellen.

Restaurants und Caterer auf der Suche nach einer gleichmäßigen Versorgung.

Exportunternehmen versenden große Mengen auf internationale Märkte.

Einzelhandelsmarken, die gefrorene Parotta-Markenprodukte herstellen.

Die Skalierbarkeit und Flexibilität dieser Linien ermöglichen es Herstellern, die lokale und globale Nachfrage mit minimalen Ausfallzeiten zu befriedigen. Mit einstellbaren Parametern können Hersteller auch ihre Produkte diversifizieren und einfache, gefüllte oder geschichtete Parottas aus demselben System anbieten.

Mit der Weiterentwicklung der Lebensmittelherstellung entwickelt sich auch die Automatisierung weiter. Die nächste Generation der Parotta-Produktionslinien wird voraussichtlich eine KI-basierte Qualitätskontrolle und IoT-Konnektivität für vorausschauende Wartung und Datenverfolgung umfassen.

Stellen Sie sich ein System vor, das die Teigfeuchtigkeit basierend auf dem Feuchtigkeitsgehalt automatisch anpasst oder vorhersagt, wann eine Walze gewartet werden muss – wodurch Ausfallzeiten reduziert und die Produktkonsistenz noch weiter verbessert werden.

Solche Innovationen ebnen den Weg für Industrie 4.0 in der Lebensmittelherstellung und verbinden Tradition und Technologie nahtloser als je zuvor.

Die Parotta-Produktionslinie besteht aus mehr als nur Maschinen – sie ist eine Brücke zwischen kulturellem Erbe und industrieller Innovation. Die Automatisierung ermöglicht es Herstellern, authentische, hochwertige Parottas in großem Maßstab zu liefern und dabei den Geschmack der Tradition zu bewahren und gleichzeitig die modernen Anforderungen an Hygiene, Geschwindigkeit und Konsistenz zu erfüllen.

Unternehmen mögen AnHui JinKe Foodstuff Machinery Co., Ltd. steht an der Spitze dieser Transformation und entwickelt Systeme, die mechanische Präzision mit kulinarischer Authentizität verbinden. Unabhängig davon, ob Sie Restaurantbesitzer, Lebensmittelhersteller oder Händler sind, kann die Erforschung dieser Lösungen neue Möglichkeiten in Bezug auf Effizienz und Produktqualität eröffnen.

Um mehr über fortschrittliche Parotta-Produktionslinien zu erfahren und wie Automatisierung Ihr Fladenbrotgeschäft steigern kann, besuchen Sie AnHui JinKe Foodstuff Machinery Co., Ltd. oder kontaktieren Sie deren Team für detaillierte Produktinformationen und technischen Support.

Inhalt ist leer!