Vizualizări: 0 Autor: Editor site Ora publicării: 2025-11-13 Origine: Site

Timp de secole, Parotta, pâinea stratificată, îndrăgită în India de Sud și Sri Lanka, a fost făcută manual. Plierea, întinderea și răsturnarea ritmică a aluatului - cândva o artă pur manuală - definește textura semnătură a pâinii. Dar, pe măsură ce cererea globală pentru bucătăria din Asia de Sud crește și industria alimentară evoluează către eficiență și consistență, automatizarea a intrat în scenă.

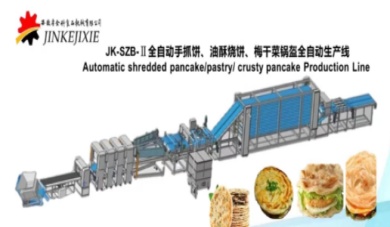

Liniile moderne de producție Parotta redefinesc modul în care este făcută această pâine tradițională, combinând rețete vechi de secole cu inginerie avansată.

Înainte de a te scufunda în automatizare, merită să înțelegem ce face Parotta unic. Spre deosebire de pâinele obișnuite, cum ar fi roti sau naan, Parotta este stratificată, fulgioasă și untoasă, adesea făcută cu făină de grâu rafinată (maida), ulei și apă. Secretul constă în tehnica de frământare și stratificare - întinderea aluatului subțire, plierea lui în mod repetat și gătirea acestuia pentru a obține o textură moale, dar crocantă.

În mod tradițional, artizanii pricepuți au petrecut ani de zile perfecționând acest meșteșug. Fiecare Parotta a fost modelat manual, stratificat și prăjit pe o grătar. În timp ce acest proces a dat o aromă de neegalat, a fost consumator de timp, inconsecvent și laborios, în special în producția de alimente pe scară largă.

Trecerea către automatizare a început pe măsură ce restaurantele, hotelurile și furnizorii de alimente au căutat să îndeplinească volume mai mari de producție fără a compromite calitatea. Producători precum AnHui JinKe Foodstuff Machinery Co., Ltd. au fost pionieri în liniile de producție Parotta avansate care reproduc procesul manual cu precizie și fiabilitate.

Automatizarea a introdus câteva avantaje cheie:

Calitate uniformă: Mașinile asigură grosime, textură și dimensiune consistente.

Eficiența muncii: Reduce dependența de munca manuală calificată.

Igienă: Sistemele complet închise, din oțel inoxidabil, minimizează riscurile de contaminare.

Scalabilitate: producția poate crește de la sute la mii de Parotta pe oră.

Un modern Linia de producție Parotta integrează perfect măiestria tradițională cu automatizarea avansată. Fiecare etapă reflectă procesul manual efectuat cândva de mâini calificate, dar cu precizie, igienă și consecvență la scară industrială. Mai jos este o privire detaliată asupra fiecărui pas din această călătorie automată de la aluat la Parotta delicioasă.

Fiecare Parotta perfectă începe cu un aluat de înaltă calitate. Într-o linie de producție automată, acest proces începe într-un malaxor industrial, unde cantități măsurate cu atenție de făină, apă, sare și ulei sunt combinate în condiții de temperatură și timp controlate cu precizie.

Sistemele avansate de amestecare încorporează mai multe caracteristici inteligente:

Dozarea automată a ingredientelor asigură proporții precise de fiecare dată, reducând erorile umane și risipa de materiale.

Tehnologia de framantare in vid imbunatateste dezvoltarea glutenului, oferind aluatului elasticitatea si textura ideala.

Monitorizarea temperaturii previne supraîncălzirea, menținând integritatea și hidratarea aluatului.

Această combinație are ca rezultat un aluat neted, flexibil și omogen, care formează baza unei producții consistente de Parotta. Odată ce aluatul este gata, trece automat la etapa următoare fără manipulare manuală, păstrând atât igiena, cât și eficiența.

Odihna aluatului este un pas crucial pentru relaxarea glutenului și o textura mai bună. În pregătirea tradițională, acest pas a necesitat timp și spațiu. Liniile moderne Parotta rezolvă acest lucru cu transportoare de repaus al aluatului sau camere de reținere controlate, unde aluatul se odihnește în condiții optime de umiditate și temperatură.

Odată ce faza de odihnă este completă, aluatul se deplasează la o mașină automată de porționat. Aici, senzorii precisi și sistemele de cântărire îl împart în bile uniforme, fiecare potrivindu-se exact cu specificațiile de greutate. Acest lucru asigură o dimensiune, formă și un randament constant al produsului, ceea ce este esențial atât pentru asigurarea calității, cât și pentru controlul costurilor de producție.

Unele linii de mare capacitate au, de asemenea, sisteme de ungere în linie, împiedicând lipirea bucăților de aluat în timpul manipulării și menținând flexibilitatea suprafeței pentru etapele ulterioare.

Textura semnătură a lui Parotta provine din structura sa delicată, cu mai multe straturi. În mod tradițional, bucătarii au reușit acest lucru prin întinderea bilelor de aluat în foi subțiri ca hârtie, periandu-le cu ulei și îndoindu-le de mai multe ori cu mâna.

Liniile moderne de producție Parotta reproducă această măiestrie prin foaie și brancardiere automate:

Bilele de aluat sunt presate în foi uniform subțiri folosind role de precizie.

Pulverizatoarele automate de ulei aplică un strat fin și uniform de ulei sau scurtare pe suprafață.

Un sistem de pliere mecanică repetă procesul de întindere-pliere de mai multe ori pentru a crea straturile de fulgi semnătura.

Mașinile de ultimă generație permit operatorilor să personalizeze parametri cum ar fi numărul de pliuri, grosimea foii și raportul de ulei, permițând producerea diferitelor tipuri de Parotta, de la Parotta Moale Malabar până la versiuni crocante de stradă.

Rezultatul este un aluat consistent, stratificat, gata de modelare.

Odată stratificat, aluatul trebuie să fie modelat în forma sa de spirală recunoscută. În mod tradițional, aceasta implica bobinarea manuală manuală. În producția modernă, acest lucru se realizează printr-un modul de bobinare și presare care efectuează aceeași acțiune cu viteză și precizie.

Foaia de aluat este înfășurată automat în spirale strânse și ușor presată pentru a forma discuri rotunde. Presiunea rolei și durata de presare pot fi ajustate pentru a obține diferite diametre și grosimi. Acest lucru asigură că fiecare Parotta menține dimensiuni uniforme, cruciale pentru gătit uniform și atractivitatea vizuală.

Modelarea automată nu numai că îmbunătățește consistența, ci și reduce drastic timpul de producție - transformând ceea ce odinioară dura câteva minute pe piesă în câteva secunde.

În funcție de obiectivele de producție, Parottas pot fi parțial coapte (ideal pentru congelare și reîncălzire ulterior) sau complet gătite. Tunelurile automate de coacere sau grătarele transportoare gestionează această etapă cu un control remarcabil.

Inovațiile cheie includ:

Sisteme de încălzire cu infraroșu sau prin inducție, care asigură un transfer rapid și uniform de căldură și eficiență energetică.

Tehnologia de zonare a temperaturii, care imită condițiile tradiționale ale grătarului - căldură inițială mare pentru rumenire, urmată de căldură blândă pentru gătit complet.

Senzori de feedback în timp real, care asigură că fiecare Parotta atinge niveluri uniforme de culoare, textură și umiditate.

Acest pas dezvoltă suprafața aurie, fulgioasă și crocanta inițială, păstrând în același timp moliciunea interioară, asigurând că produsul final are un gust exact ca omologul său realizat manual.

Imediat după coacere, Parotta se deplasează de-a lungul unui sistem transportor de răcire care le scade treptat temperatura. Răcirea controlată previne condensul, care altfel ar putea duce la umezeală sau la creșterea microbilor.

Odată răcit, Parotta intră în unitatea automată de ambalare, o parte vitală a menținerii igienei produsului și a duratei de valabilitate. Sistemele moderne îndeplinesc mai multe funcții:

Spălarea cu azot pentru a preveni oxidarea și pentru a păstra prospețimea.

Sigilare în vid pentru ambalare gata de export și depozitare pe termen lung.

Codificarea loturilor și etichetarea pentru trasabilitate și conformitate cu standardele de siguranță alimentară.

În liniile avansate, viteza de ambalare și tipul de material pot fi personalizate, permițând integrarea perfectă cu operațiunile de ambalare congelată, gata de consumat sau cu amănuntul.

Produsul final este curat, consistent și gata pentru depozitare sau expediere, păstrându-și prospețimea și aroma autentică pentru perioade îndelungate.

O întrebare frecventă printre bucătari și producătorii de alimente este dacă producția automată Parotta poate replica cu adevărat versiunea realizată manual. Răspunsul constă în precizia mașinii și personalizarea procesului.

Producătorii de top au proiectat linii Parotta care imită mișcările întinse-pliere-coil ale mâinilor umane, asigurând textura autentică. Controlul temperaturii și al timpului păstrează stratificarea delicată care îi conferă lui Parotta mușcătura caracteristică.

De fapt, automatizarea nu numai că menține autenticitatea, ci și o îmbunătățește - prin eliminarea inconsecvențelor cauzate de oboseală, erori umane sau factori de mediu precum umiditatea.

Dincolo de viteză și uniformitate, liniile de producție Parotta de astăzi se concentrează pe durabilitate. Sistemele inteligente folosesc motoare eficiente din punct de vedere energetic, viteze optimizate ale transportoarelor și căldură reciclată pentru a reduce consumul de energie.

Risipirea de ingrediente este redusă la minimum prin controlul precis al porțiunilor și al aplicării uleiului. Unele sisteme chiar recuperează excesul de ulei pentru reutilizare, reducând atât costurile, cât și impactul asupra mediului.

Aceste progrese fac ca producția modernă Parotta să fie nu numai eficientă, ci și conștientă de mediu – un factor critic pentru companiile alimentare angajate în sustenabilitate.

Liniile de producție automate Parotta deservesc o gamă largă de afaceri:

Producători de alimente congelate producând Parottas gata de încălzit.

Restaurante și catering care caută aprovizionare constantă.

Companii de export care livrează cantități mari pe piețele internaționale.

Mărci de vânzare cu amănuntul care creează produse congelate de marcă Parotta.

Scalabilitatea și flexibilitatea acestor linii permit producătorilor să satisfacă cererea locală și globală cu timpi de nefuncționare minim. Cu parametri ajustabili, producătorii pot, de asemenea, diversifica produsele, oferind Parotta simple, umplute sau stratificate din același sistem.

Pe măsură ce producția de alimente evoluează, la fel evoluează și automatizarea. Următoarea generație de linii de producție Parotta este de așteptat să încorporeze controlul calității bazat pe AI și conectivitate IoT pentru întreținerea predictivă și urmărirea datelor.

Imaginați-vă un sistem care ajustează automat hidratarea aluatului în funcție de nivelurile de umiditate sau prezice când o rolă are nevoie de întreținere - reducând timpul de nefuncționare și îmbunătățind și mai mult consistența produsului.

Astfel de inovații deschid calea pentru Industria 4.0 în producția de alimente, îmbinând tradiția și tehnologia mai perfect decât oricând.

Linia de producție Parotta este mai mult decât doar mașini – este o punte între moștenirea culturală și inovația industrială. Automatizarea permite producătorilor să livreze Parotta autentice, de înaltă calitate, la scară, păstrând gustul tradiției, îndeplinesc în același timp cerințele moderne de igienă, viteză și consecvență.

Companii ca AnHui JinKe Foodstuff Machinery Co., Ltd. se află în fruntea acestei transformări, dezvoltând sisteme care combină precizia mecanică cu autenticitatea culinară. Indiferent dacă sunteți proprietar de restaurant, producător de alimente sau distribuitor, explorarea acestor soluții poate deschide noi posibilități în ceea ce privește eficiența și calitatea produsului.

Pentru a afla mai multe despre liniile avansate de producție Parotta și despre modul în care automatizarea vă poate ridica afacerea cu plăci, vizitați AnHui JinKe Foodstuff Machinery Co., Ltd. sau contactați echipa lor pentru informații detaliate despre produs și asistență tehnică.

conținutul este gol!