दृश्य: 0 लेखक: साइट संपादक प्रकाशन समय: 2025-11-13 उत्पत्ति: साइट

सदियों से, दक्षिण भारत और श्रीलंका में पसंद की जाने वाली परतदार, परतदार फ्लैटब्रेड, परोटा, हाथ से तैयार की जाती रही है। आटे को लयबद्ध रूप से मोड़ना, खींचना और पलटना - जो एक बार पूरी तरह से मैन्युअल कला थी - रोटी की विशिष्ट बनावट को परिभाषित करती है। लेकिन जैसे-जैसे दक्षिण एशियाई व्यंजनों की वैश्विक मांग बढ़ती है और खाद्य उद्योग दक्षता और स्थिरता की ओर विकसित होता है, स्वचालन परिदृश्य में प्रवेश कर गया है।

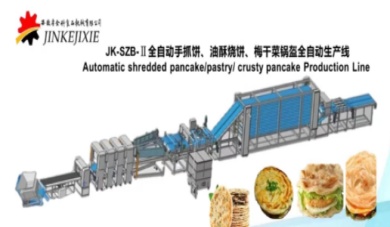

आधुनिक पैरोटा उत्पादन लाइनें इस पारंपरिक फ्लैटब्रेड को कैसे बनाया जाता है, इसे फिर से परिभाषित कर रही हैं, जिसमें उन्नत इंजीनियरिंग के साथ सदियों पुराने व्यंजनों का संयोजन किया गया है।

स्वचालन में गोता लगाने से पहले, यह समझने लायक है कि परोटा को क्या अद्वितीय बनाता है। रोटी या नान जैसी सामान्य फ्लैटब्रेड के विपरीत, परोटा परतदार, परतदार और मक्खन जैसा होता है, जिसे अक्सर परिष्कृत गेहूं के आटे (मैदा), तेल और पानी के साथ बनाया जाता है। रहस्य गूंधने और परत लगाने की तकनीक में निहित है - आटे को पतला फैलाना, इसे बार-बार मोड़ना, और नरम लेकिन कुरकुरा बनावट प्राप्त करने के लिए इसे पकाना।

परंपरागत रूप से, कुशल कारीगरों ने इस शिल्प को बेहतर बनाने में वर्षों बिताए। प्रत्येक परोटा को मैन्युअल रूप से आकार दिया गया, स्तरित किया गया और तवे पर भुना गया। हालाँकि इस प्रक्रिया से बेजोड़ स्वाद प्राप्त हुआ, यह समय लेने वाली, असंगत और श्रम-गहन थी - विशेष रूप से बड़े पैमाने पर खाद्य उत्पादन में।

स्वचालन की ओर बदलाव तब शुरू हुआ जब रेस्तरां, होटल और खाद्य आपूर्तिकर्ताओं ने गुणवत्ता से समझौता किए बिना उच्च उत्पादन मात्रा को पूरा करने की मांग की। अनहुई जिनके फूडस्टफ मशीनरी कंपनी लिमिटेड जैसे निर्माताओं ने उन्नत पैरोटा उत्पादन लाइनों का बीड़ा उठाया है जो मैन्युअल प्रक्रिया को सटीकता और विश्वसनीयता के साथ दोहराते हैं।

स्वचालन ने कई प्रमुख लाभ पेश किए हैं:

समान गुणवत्ता: मशीनें लगातार मोटाई, बनावट और आकार सुनिश्चित करती हैं।

श्रम दक्षता: कुशल शारीरिक श्रम पर निर्भरता कम करता है।

स्वच्छता: पूरी तरह से बंद, स्टेनलेस-स्टील सिस्टम संदूषण के जोखिम को कम करते हैं।

स्केलेबिलिटी: उत्पादन प्रति घंटे सैकड़ों से हजारों पैरोट्टा तक बढ़ सकता है।

एक आधुनिक पैरोटा उत्पादन लाइन पारंपरिक शिल्प कौशल को उन्नत स्वचालन के साथ सहजता से एकीकृत करती है। प्रत्येक चरण कुशल हाथों द्वारा निष्पादित मैन्युअल प्रक्रिया को प्रतिबिंबित करता है - लेकिन औद्योगिक पैमाने पर सटीकता, स्वच्छता और स्थिरता के साथ। नीचे आटे से स्वादिष्ट परोट्टा तक की इस स्वचालित यात्रा के प्रत्येक चरण पर एक विस्तृत नज़र डाली गई है।

प्रत्येक उत्तम परोटा उच्च गुणवत्ता वाले आटे से शुरू होता है। एक स्वचालित उत्पादन लाइन में, यह प्रक्रिया एक औद्योगिक आटा मिक्सर में शुरू होती है, जहां आटा, पानी, नमक और तेल की सावधानीपूर्वक मापी गई मात्रा को सटीक नियंत्रित तापमान और समय की स्थिति के तहत संयोजित किया जाता है।

उन्नत मिश्रण प्रणालियों में कई बुद्धिमान विशेषताएं शामिल हैं:

स्वचालित घटक खुराक हर बार सटीक अनुपात सुनिश्चित करती है, जिससे मानवीय त्रुटि और सामग्री की बर्बादी कम होती है।

वैक्यूम गूंधने की तकनीक ग्लूटेन विकास में सुधार करती है, जिससे आटे को आदर्श लोच और बनावट मिलती है।

तापमान की निगरानी आटे की अखंडता और जलयोजन को बनाए रखते हुए, ज़्यादा गरम होने से रोकती है।

इस संयोजन के परिणामस्वरूप एक चिकना, लचीला और सजातीय आटा बनता है जो लगातार परोटा उत्पादन की नींव बनाता है। एक बार जब आटा तैयार हो जाता है, तो यह स्वच्छता और दक्षता दोनों को संरक्षित करते हुए, मैन्युअल हैंडलिंग के बिना स्वचालित रूप से अगले चरण में चला जाता है।

ग्लूटेन आराम और बेहतर बनावट के लिए आटे को आराम देना एक महत्वपूर्ण कदम है। पारंपरिक तैयारी में, इस चरण के लिए समय और स्थान की आवश्यकता होती है। आधुनिक पैरोटा लाइनें इसे आटा रेस्टिंग कन्वेयर या नियंत्रित होल्डिंग कक्षों के साथ हल करती हैं, जहां आटा इष्टतम आर्द्रता और तापमान की स्थिति में रहता है।

एक बार विश्राम चरण पूरा हो जाने पर, आटा एक स्वचालित भाग मशीन में चला जाता है। यहां, सटीक सेंसर और वजन प्रणालियां इसे समान गेंदों में विभाजित करती हैं, जिनमें से प्रत्येक सटीक वजन विनिर्देशों से मेल खाती है। यह लगातार आकार, आकार और उत्पाद की उपज सुनिश्चित करता है, जो गुणवत्ता आश्वासन और उत्पादन लागत नियंत्रण दोनों के लिए आवश्यक है।

कुछ उच्च क्षमता वाली लाइनों में इनलाइन ऑयलिंग सिस्टम भी होते हैं, जो आटे के टुकड़ों को संभालने के दौरान चिपकने से रोकते हैं और बाद के चरणों के लिए सतह के लचीलेपन को बनाए रखते हैं।

परोटा की विशिष्ट बनावट इसकी नाजुक, बहुस्तरीय संरचना से आती है। परंपरागत रूप से, रसोइयों ने आटे की गेंदों को कागज की पतली शीट में खींचकर, उन्हें तेल से ब्रश करके और हाथ से कई बार मोड़कर इसे हासिल किया।

आधुनिक पैरोटा उत्पादन लाइनें स्वचालित शीटर और स्ट्रेचर के माध्यम से इस कलात्मकता को दोहराती हैं:

सटीक रोलर्स का उपयोग करके आटे की गेंदों को समान रूप से पतली शीट में दबाया जाता है।

स्वचालित तेल स्प्रेयर सतह पर तेल की एक महीन, समान परत या शॉर्टिंग लगाते हैं।

एक यांत्रिक तह प्रणाली सिग्नेचर परतदार परतें बनाने के लिए स्ट्रेच-फोल्ड प्रक्रिया को कई बार दोहराती है।

हाई-एंड मशीनें ऑपरेटरों को सिलवटों की संख्या, शीट की मोटाई और तेल अनुपात जैसे मापदंडों को अनुकूलित करने की अनुमति देती हैं - जिससे नरम मालाबार परोट्टा से लेकर क्रिस्पी स्ट्रीट-स्टाइल संस्करणों तक विभिन्न प्रकार के परोट्टा का उत्पादन संभव हो जाता है।

परिणाम एक सुसंगत, स्तरित आटा है जो आकार देने के लिए तैयार है।

एक बार परत लगने के बाद, आटे को उसके पहचानने योग्य सर्पिल आकार में आकार देना चाहिए। परंपरागत रूप से, इसमें हाथ से मैन्युअल कुंडलीकरण शामिल होता है। आधुनिक उत्पादन में, यह एक कॉइलिंग और प्रेसिंग मॉड्यूल के माध्यम से प्राप्त किया जाता है जो गति और सटीकता के साथ समान क्रिया करता है।

आटे की शीट स्वचालित रूप से तंग सर्पिलों में कुंडलित हो जाती है और गोल डिस्क बनाने के लिए हल्के से दबाया जाता है। विभिन्न व्यास और मोटाई प्राप्त करने के लिए रोलर दबाव और दबाने की अवधि को समायोजित किया जा सकता है। यह सुनिश्चित करता है कि प्रत्येक परोटा एक समान आयाम बनाए रखता है, जो समान खाना पकाने और दृश्य अपील के लिए महत्वपूर्ण है।

स्वचालित आकार देने से न केवल स्थिरता में सुधार होता है, बल्कि उत्पादन का समय भी काफी कम हो जाता है - जो एक बार प्रति टुकड़ा कई मिनटों में बदल जाता है वह सेकंड के मामले में बदल जाता है।

उत्पादन लक्ष्यों के आधार पर, पराठे को आंशिक रूप से पकाया जा सकता है (जमने और बाद में दोबारा गर्म करने के लिए आदर्श) या पूरी तरह से पकाया जा सकता है। स्वचालित बेकिंग सुरंगें या कन्वेयर तवे उल्लेखनीय नियंत्रण के साथ इस चरण को संभालते हैं।

प्रमुख नवाचारों में शामिल हैं:

इन्फ्रारेड या इंडक्शन हीटिंग सिस्टम, जो तीव्र, समान ताप हस्तांतरण और ऊर्जा दक्षता प्रदान करते हैं।

तापमान ज़ोनिंग तकनीक, जो पारंपरिक तवे की स्थितियों की नकल करती है - भूरापन के लिए प्रारंभिक उच्च गर्मी और उसके बाद पूरी तरह पकाने के लिए हल्की गर्माहट।

वास्तविक समय फीडबैक सेंसर, यह सुनिश्चित करते हुए कि प्रत्येक परोटा एक समान रंग, बनावट और नमी के स्तर को प्राप्त करता है।

यह कदम आंतरिक कोमलता को संरक्षित करते हुए सुनहरी, परतदार सतह और प्रारंभिक कुरकुरापन विकसित करता है, जिससे यह सुनिश्चित होता है कि अंतिम उत्पाद का स्वाद उसके हस्तनिर्मित समकक्ष की तरह ही हो।

पकाने के तुरंत बाद, पैरोटा एक शीतलन कन्वेयर प्रणाली के साथ चलते हैं जो धीरे-धीरे उनका तापमान कम कर देता है। नियंत्रित शीतलन संघनन को रोकता है, जिससे अन्यथा गीलापन या सूक्ष्मजीवी वृद्धि हो सकती है।

एक बार ठंडा होने पर, पैरोटा स्वचालित पैकेजिंग इकाई में प्रवेश करता है, जो उत्पाद की स्वच्छता और शेल्फ जीवन को बनाए रखने का एक महत्वपूर्ण हिस्सा है। आधुनिक प्रणालियाँ अनेक कार्य करती हैं:

ऑक्सीकरण को रोकने और ताजगी बनाए रखने के लिए नाइट्रोजन फ्लशिंग।

निर्यात के लिए तैयार पैकेजिंग और दीर्घकालिक भंडारण के लिए वैक्यूम सीलिंग।

खाद्य सुरक्षा मानकों का पता लगाने और अनुपालन के लिए बैच कोडिंग और लेबलिंग।

उन्नत लाइनों में, पैकेजिंग गति और सामग्री प्रकार को अनुकूलित किया जा सकता है - जमे हुए, खाने के लिए तैयार या खुदरा पैकेजिंग संचालन के साथ निर्बाध एकीकरण की अनुमति देता है।

अंतिम उत्पाद स्वच्छ, सुसंगत और भंडारण या शिपमेंट के लिए तैयार है, लंबे समय तक इसकी ताजगी और प्रामाणिक स्वाद बनाए रखता है।

शेफ और खाद्य निर्माताओं के बीच एक आम सवाल यह है कि क्या स्वचालित परोटा उत्पादन वास्तव में हस्तनिर्मित संस्करण की नकल कर सकता है। इसका उत्तर मशीन की सटीकता और प्रक्रिया अनुकूलन में निहित है।

अग्रणी निर्माताओं ने पैरोटा लाइनें डिज़ाइन की हैं जो प्रामाणिक बनावट सुनिश्चित करते हुए मानव हाथों की स्ट्रेच-फोल्ड-कॉइल गति की नकल करती हैं। तापमान और समय नियंत्रण उस नाजुक परत को संरक्षित करते हैं जो परोटा को उसकी पहचान देती है।

वास्तव में, स्वचालन न केवल प्रामाणिकता बनाए रखता है बल्कि इसे बढ़ाता भी है - थकान, मानवीय त्रुटि या आर्द्रता जैसे पर्यावरणीय कारकों के कारण होने वाली विसंगतियों को दूर करके।

गति और एकरूपता से परे, आज की पैरोटा उत्पादन लाइनें स्थिरता पर ध्यान केंद्रित करती हैं। इंटेलिजेंट सिस्टम ऊर्जा की खपत को कम करने के लिए ऊर्जा-कुशल मोटर्स, अनुकूलित कन्वेयर गति और पुनर्नवीनीकरण गर्मी का उपयोग करते हैं।

सटीक विभाजन और तेल अनुप्रयोग नियंत्रण के माध्यम से संघटक अपशिष्ट को कम किया जाता है। कुछ प्रणालियाँ अतिरिक्त तेल को पुन: उपयोग के लिए पुनः उपयोग में लाती हैं, जिससे लागत और पर्यावरणीय प्रभाव दोनों कम हो जाते हैं।

ये प्रगति आधुनिक परोटा उत्पादन को न केवल कुशल बनाती है बल्कि पर्यावरण के प्रति भी जागरूक बनाती है - स्थिरता के लिए प्रतिबद्ध खाद्य कंपनियों के लिए एक महत्वपूर्ण कारक।

स्वचालित पैरोटा उत्पादन लाइनें व्यवसायों की एक विस्तृत श्रृंखला को सेवा प्रदान करती हैं:

जमे हुए खाद्य निर्माता रेडी-टू-हीट पैरोटा का उत्पादन कर रहे हैं।

रेस्तरां और कैटरर्स लगातार आपूर्ति की तलाश में हैं।

निर्यात कंपनियाँ अंतर्राष्ट्रीय बाज़ारों में बड़ी मात्रा में शिपिंग करती हैं।

खुदरा ब्रांड ब्रांडेड फ्रोजन पैरोटा उत्पाद बना रहे हैं।

इन लाइनों की स्केलेबिलिटी और लचीलापन उत्पादकों को न्यूनतम डाउनटाइम के साथ स्थानीय और वैश्विक मांग को पूरा करने की अनुमति देता है। समायोज्य मापदंडों के साथ, निर्माता उत्पादों में विविधता भी ला सकते हैं - एक ही प्रणाली से सादे, भरवां, या स्तरित पैरोट्टा की पेशकश करते हैं।

जैसे-जैसे खाद्य विनिर्माण विकसित होता है, वैसे-वैसे स्वचालन भी विकसित होता है। परोटा उत्पादन लाइनों की अगली पीढ़ी में पूर्वानुमानित रखरखाव और डेटा ट्रैकिंग के लिए एआई-आधारित गुणवत्ता नियंत्रण और आईओटी कनेक्टिविटी को शामिल करने की उम्मीद है।

एक ऐसी प्रणाली की कल्पना करें जो आर्द्रता के स्तर के आधार पर स्वचालित रूप से आटा जलयोजन को समायोजित करती है या भविष्यवाणी करती है कि रोलर को रखरखाव की आवश्यकता है - डाउनटाइम को कम करना और उत्पाद की स्थिरता में और भी सुधार करना।

इस तरह के नवाचार खाद्य निर्माण में उद्योग 4.0 के लिए मार्ग प्रशस्त कर रहे हैं, जो पहले से कहीं अधिक सहजता से परंपरा और प्रौद्योगिकी का मिश्रण कर रहे हैं।

पैरोटा उत्पादन लाइन सिर्फ मशीनरी से कहीं अधिक है - यह सांस्कृतिक विरासत और औद्योगिक नवाचार के बीच एक पुल है। स्वचालन निर्माताओं को स्वच्छता, गति और स्थिरता की आधुनिक मांगों को पूरा करते हुए परंपरा के स्वाद को संरक्षित करते हुए, बड़े पैमाने पर प्रामाणिक, उच्च गुणवत्ता वाले परोट्टा वितरित करने की अनुमति देता है।

कंपनियों को पसंद है AnHui JinKe फ़ूडस्टफ़ मशीनरी कंपनी लिमिटेड इस परिवर्तन में सबसे आगे है, ऐसी प्रणालियाँ विकसित कर रही है जो यांत्रिक परिशुद्धता को पाक प्रामाणिकता के साथ जोड़ती हैं। चाहे आप एक रेस्तरां मालिक, खाद्य निर्माता, या वितरक हों, इन समाधानों की खोज से दक्षता और उत्पाद की गुणवत्ता में नई संभावनाएं खुल सकती हैं।

उन्नत पैरोटा उत्पादन लाइनों के बारे में अधिक जानने के लिए और स्वचालन आपके फ्लैटब्रेड व्यवसाय को कैसे ऊपर उठा सकता है, अनहुई जिनके फूडस्टफ मशीनरी कंपनी लिमिटेड पर जाएं या विस्तृत उत्पाद जानकारी और तकनीकी सहायता के लिए उनकी टीम से संपर्क करें।

सामग्री खाली है!