Wyświ: kompleksowe rozwiązanie dla entuzjastów pieczenia 0 ~!phoenix_var66_1!~ Strona

Od wieków Parotta, kruchy, warstwowy chlebek uwielbiany w południowych Indiach i na Sri Lance, był wytwarzany ręcznie. Rytmiczne składanie, rozciąganie i przewracanie ciasta – niegdyś sztuka czysto ręczna – definiuje charakterystyczną teksturę chleba. Jednak wraz ze wzrostem globalnego zapotrzebowania na kuchnię południowoazjatycką i ewolucją przemysłu spożywczego w kierunku wydajności i spójności, na scenę wkroczyła automatyzacja.

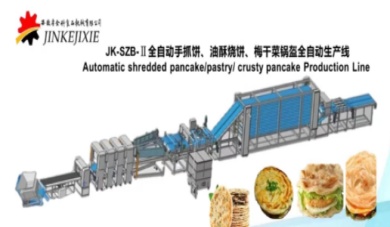

Nowoczesne linie produkcyjne Parotta na nowo definiują sposób wytwarzania tego tradycyjnego podpłomyka, łącząc wielowiekowe receptury z zaawansowaną inżynierią.

Zanim zagłębisz się w automatyzację, warto zrozumieć, co sprawia, że Parotta jest wyjątkowa. W przeciwieństwie do zwykłych podpłomyków, takich jak roti czy naan, Parotta jest warstwowa, krucha i maślana, często przygotowywana z rafinowanej mąki pszennej (maida), oleju i wody. Sekret tkwi w technice ugniatania i nakładania warstw – cienkiego rozciągania ciasta, wielokrotnego składania i gotowania, aby uzyskać miękką, ale chrupiącą konsystencję.

Tradycyjnie wykwalifikowani rzemieślnicy spędzali lata na doskonaleniu tego rzemiosła. Każdą Parottę ręcznie formowano, układano warstwowo i pieczono na patelni. Chociaż proces ten zapewnił niezrównany smak, był czasochłonny, niespójny i pracochłonny – szczególnie w przypadku produkcji żywności na dużą skalę.

Przejście w kierunku automatyzacji rozpoczęło się, gdy restauracje, hotele i dostawcy żywności starali się sprostać większym wolumenom produkcji bez utraty jakości. Producenci tacy jak AnHui JinKe Foodstuff Machinery Co., Ltd. są pionierami zaawansowanych linii produkcyjnych Parotta, które z precyzją i niezawodnością odtwarzają proces ręczny.

Automatyzacja wprowadziła kilka kluczowych zalet:

Jednolita jakość: Maszyny zapewniają stałą grubość, teksturę i rozmiar.

Wydajność pracy: Zmniejsza zależność od wykwalifikowanej siły roboczej.

Higiena: Całkowicie zamknięte systemy ze stali nierdzewnej minimalizują ryzyko zanieczyszczenia.

Skalowalność: Produkcja może wzrosnąć od setek do tysięcy Parott na godzinę.

Nowoczesny Linia produkcyjna Parotta płynnie integruje tradycyjne rzemiosło z zaawansowaną automatyzacją. Każdy etap odzwierciedla ręczny proces wykonywany niegdyś przez wprawne ręce – ale z precyzją, higieną i konsekwencją na skalę przemysłową. Poniżej znajduje się szczegółowe omówienie każdego etapu tej zautomatyzowanej podróży od ciasta do pysznej Parotty.

Każda doskonała Parotta zaczyna się od wysokiej jakości ciasta. Na zautomatyzowanej linii produkcyjnej proces ten rozpoczyna się w przemysłowym mieszalniku ciasta, gdzie dokładnie odmierzone ilości mąki, wody, soli i oleju są łączone w precyzyjnie kontrolowanych warunkach temperatury i czasu.

Zaawansowane systemy mieszania zawierają kilka inteligentnych funkcji:

Automatyczne dozowanie składników zapewnia za każdym razem dokładne proporcje, redukując błędy ludzkie i straty materiału.

Technologia ugniatania próżniowego poprawia rozwój glutenu, nadając ciastu idealną elastyczność i konsystencję.

Monitorowanie temperatury zapobiega przegrzaniu, zachowując integralność i nawodnienie ciasta.

To połączenie daje gładkie, giętkie i jednorodne ciasto, które stanowi podstawę spójnej produkcji Parotta. Gdy ciasto jest gotowe, przechodzi automatycznie do następnego etapu bez ręcznej obsługi, co pozwala zachować higienę i wydajność.

Odpoczęcie ciasta jest kluczowym krokiem dla rozluźnienia glutenu i lepszej tekstury. W tradycyjnym przygotowaniu ten etap wymagał czasu i przestrzeni. Nowoczesne linie Parotta rozwiązują ten problem za pomocą przenośników do odpoczynku ciasta lub kontrolowanych komór przetrzymujących, w których ciasto odpoczywa w optymalnych warunkach wilgotności i temperatury.

Po zakończeniu fazy spoczynku ciasto trafia do automatycznej maszyny porcjującej. Tutaj precyzyjne czujniki i systemy ważące dzielą go na jednolite kulki, z których każda odpowiada dokładnej specyfikacji masy. Zapewnia to spójny rozmiar, kształt i wydajność produktu, co jest niezbędne zarówno dla zapewnienia jakości, jak i kontroli kosztów produkcji.

Niektóre linie o dużej wydajności są również wyposażone w wbudowane systemy natłuszczania, które zapobiegają sklejaniu się kawałków ciasta podczas manipulacji i utrzymują elastyczność powierzchni na późniejszych etapach.

Charakterystyczna faktura Parotty wynika z jej delikatnej, wielowarstwowej struktury. Tradycyjnie kucharze osiągali to poprzez rozciąganie kulek ciasta na cienkie jak papier arkusze, smarowanie ich olejem i wielokrotne składanie ręcznie.

Nowoczesne linie produkcyjne Parotta odtwarzają ten kunszt za pomocą zautomatyzowanych przekrawaczy i noszy:

Kulki ciasta prasuje się w równomiernie cienkie arkusze za pomocą precyzyjnych wałków.

Automatyczne urządzenia do natryskiwania oleju nakładają cienką, równą warstwę oleju lub tłuszczu na całą powierzchnię.

Mechaniczny system składania wielokrotnie powtarza proces składania przez rozciąganie, tworząc charakterystyczne łuszczące się warstwy.

Wysokiej klasy maszyny pozwalają operatorom dostosować parametry, takie jak liczba fałd, grubość arkusza i skład oleju, umożliwiając produkcję różnych rodzajów Parotta, od miękkich Malabar Parottas po chrupiące wersje w stylu ulicznym.

Rezultatem jest spójne, warstwowe ciasto, które jest gotowe do formowania.

Po ułożeniu warstw ciasto należy uformować w rozpoznawalną spiralną formę. Tradycyjnie wiązało się to z ręcznym zwijaniem. W nowoczesnej produkcji osiąga się to poprzez moduł zwijania i prasowania, który wykonuje tę samą czynność z szybkością i precyzją.

Arkusz ciasta jest automatycznie zwijany w ciasne spirale i lekko dociskany, tworząc okrągłe krążki. Docisk wałka i czas prasowania można regulować, aby uzyskać różne średnice i grubości. Dzięki temu każda Parotta zachowuje jednolite wymiary, co jest kluczowe dla równomiernego gotowania i atrakcyjności wizualnej.

Zautomatyzowane kształtowanie nie tylko poprawia konsystencję, ale także drastycznie skraca czas produkcji – zamieniając to, co kiedyś zajmowało kilka minut na sztukę, w ciągu kilku sekund.

W zależności od celów produkcyjnych Parottas mogą być częściowo upieczone (idealne do zamrożenia i późniejszego odgrzania) lub całkowicie ugotowane. Zautomatyzowane tunele do pieczenia lub ruszty przenośnikowe radzą sobie z tym etapem z niezwykłą kontrolą.

Kluczowe innowacje obejmują:

Systemy ogrzewania na podczerwień lub indukcyjne, które zapewniają szybkie i równomierne przekazywanie ciepła oraz efektywność energetyczną.

Technologia stref temperaturowych naśladująca tradycyjne warunki na patelni — początkowo wysoka temperatura w celu zrumienienia, a następnie delikatne ciepło w celu całkowitego ugotowania.

Czujniki sprzężenia zwrotnego działające w czasie rzeczywistym, zapewniające, że każda Parotta osiągnie jednolity kolor, teksturę i poziom wilgoci.

Na tym etapie uzyskuje się złotą, łuszczącą się powierzchnię i początkową chrupkość, zachowując jednocześnie wewnętrzną miękkość, dzięki czemu produkt końcowy smakuje tak samo jak jego ręcznie robiony odpowiednik.

Zaraz po upieczeniu Parottas przemieszczają się wzdłuż przenośnika chłodzącego, który stopniowo obniża ich temperaturę. Kontrolowane chłodzenie zapobiega kondensacji, która w przeciwnym razie mogłaby prowadzić do zamoczenia lub rozwoju drobnoustrojów.

Po schłodzeniu Parottas trafiają do automatycznego urządzenia pakującego, co jest istotnym elementem utrzymania higieny produktu i jego trwałości. Nowoczesne systemy spełniają wiele funkcji:

Płukanie azotem, aby zapobiec utlenianiu i zachować świeżość.

Pakowanie próżniowe do opakowań gotowych do eksportu i długotrwałego przechowywania.

Kodowanie i etykietowanie partii w celu zapewnienia identyfikowalności i zgodności z normami bezpieczeństwa żywności.

W zaawansowanych liniach prędkość pakowania i rodzaj materiału można dostosować, co pozwala na bezproblemową integrację z operacjami pakowania mrożonek, produktów gotowych do spożycia lub opakowań detalicznych.

Produkt końcowy jest czysty, spójny i gotowy do przechowywania lub wysyłki, zachowując świeżość i autentyczny smak przez dłuższy czas.

Częstym pytaniem wśród szefów kuchni i producentów żywności jest to, czy zautomatyzowana produkcja Parotta może rzeczywiście odtworzyć wersję ręcznie robioną. Odpowiedź leży w precyzji maszyn i dostosowaniu procesów.

Wiodący producenci zaprojektowali linie Parotta, które naśladują ruchy ludzkich dłoni podczas rozciągania, składania i zwijania, zapewniając autentyczną teksturę. Kontrola temperatury i czasu pozwala zachować delikatne nawarstwianie, które nadaje Parotcie charakterystyczny smak.

W rzeczywistości automatyzacja nie tylko utrzymuje autentyczność, ale także ją wzmacnia, eliminując niespójności spowodowane zmęczeniem, błędem ludzkim lub czynnikami środowiskowymi, takimi jak wilgoć.

Oprócz szybkości i jednolitości, dzisiejsze linie produkcyjne Parotta skupiają się na zrównoważonym rozwoju. Inteligentne systemy wykorzystują energooszczędne silniki, zoptymalizowane prędkości przenośników i ciepło pochodzące z recyklingu, aby zmniejszyć zużycie energii.

Dzięki precyzyjnemu porcjowaniu i kontroli dozowania oleju minimalizowane są straty składników. Niektóre systemy odzyskują nawet nadmiar oleju w celu ponownego wykorzystania, co zmniejsza zarówno koszty, jak i wpływ na środowisko.

Postępy te sprawiają, że nowoczesna produkcja Parotta jest nie tylko wydajna, ale także świadoma ekologicznie – co jest krytycznym czynnikiem dla firm spożywczych zaangażowanych w zrównoważony rozwój.

Zautomatyzowane linie produkcyjne Parotta obsługują szeroką gamę biznesów:

Producenci mrożonek produkujący gotowe do podgrzania Parottas.

Restauracje i firmy cateringowe szukają stałych dostaw.

Firmy eksportowe wysyłające duże ilości na rynki międzynarodowe.

Marki detaliczne tworzące markowe produkty mrożone Parotta.

Skalowalność i elastyczność tych linii pozwala producentom zaspokoić lokalne i globalne zapotrzebowanie przy minimalnych przestojach. Dzięki regulowanym parametrom producenci mogą również dywersyfikować produkty – oferując Parotty gładkie, nadziewane lub warstwowe z tego samego systemu.

Wraz z ewolucją produkcji żywności rozwija się automatyzacja. Oczekuje się, że następna generacja linii produkcyjnych Parotta będzie obejmować kontrolę jakości opartą na sztucznej inteligencji i łączność IoT na potrzeby konserwacji predykcyjnej i śledzenia danych.

Wyobraź sobie system, który automatycznie dostosowuje uwodnienie ciasta na podstawie poziomu wilgotności lub przewiduje, kiedy wałek wymaga konserwacji, co jeszcze bardziej skraca przestoje i poprawia konsystencję produktu.

Takie innowacje torują drogę Przemysłowi 4.0 w produkcji żywności, łącząc tradycję i technologię płynniej niż kiedykolwiek wcześniej.

Linia produkcyjna Parotta to coś więcej niż tylko maszyny — to pomost pomiędzy dziedzictwem kulturowym a innowacjami przemysłowymi. Automatyzacja umożliwia producentom dostarczanie na dużą skalę autentycznych, wysokiej jakości Parottas, zachowując smak tradycji, a jednocześnie spełniając nowoczesne wymagania w zakresie higieny, szybkości i spójności.

Firmy takie jak AnHui JinKe Foodstuff Machinery Co., Ltd. stoi na czele tej transformacji, opracowując systemy łączące mechaniczną precyzję z kulinarną autentycznością. Niezależnie od tego, czy jesteś właścicielem restauracji, producentem czy dystrybutorem żywności, zapoznanie się z tymi rozwiązaniami może otworzyć nowe możliwości w zakresie wydajności i jakości produktów.

Aby dowiedzieć się więcej o zaawansowanych liniach produkcyjnych Parotta i o tym, jak automatyzacja może ulepszyć Twój biznes podpłomyków, odwiedź AnHui JinKe Foodstuff Machinery Co., Ltd. lub skontaktuj się z ich zespołem w celu uzyskania szczegółowych informacji o produkcie i pomocy technicznej.

treść jest pusta!